1. Auswahl und Vorbehandlung von Faserrohstoffen

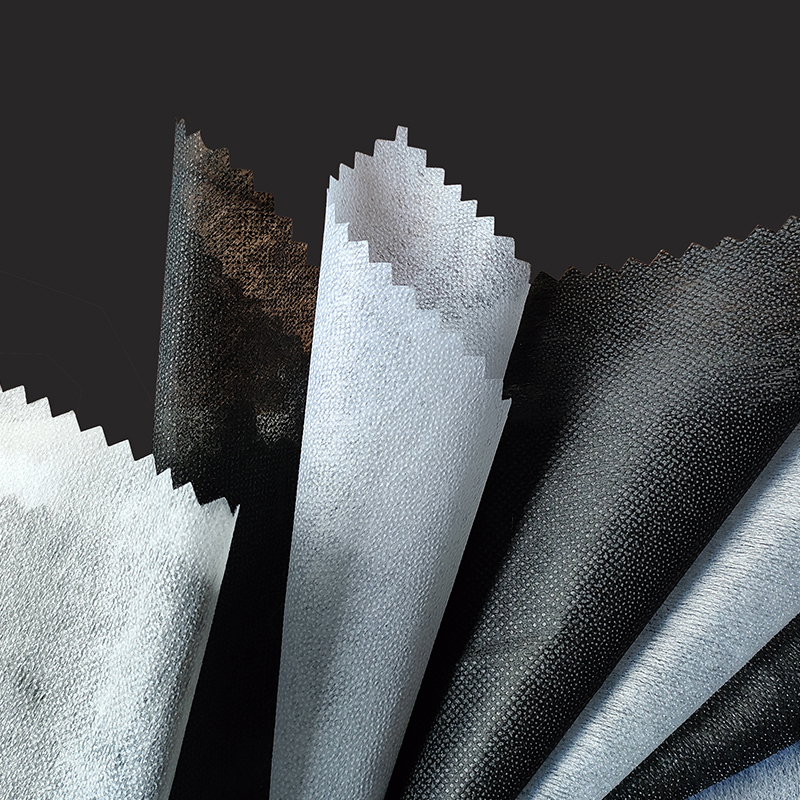

Der erste Schritt im Formungsprozess von Vliesstoff ist die Auswahl geeigneter Faserrohstoffe. Zu den gängigen Faserrohstoffen gehören Polyester, Polypropylen und Vinylon. Diese Fasern werden während des Produktionsprozesses einer Reihe von Vorbehandlungen unterzogen, um sie besser an die nachfolgenden Verarbeitungsschritte anzupassen.

Polyesterfasern weisen eine gute Festigkeit und Hitzebeständigkeit auf und werden häufig in Vliesstoffprodukten verwendet, die Haltbarkeit und hohe Festigkeit erfordern, wie z. B. Filtermaterialien und industrielle Anwendungen.

Polypropylenfasern werden aufgrund ihrer geringen Dichte, chemischen Korrosionsbeständigkeit und starken Luftdurchlässigkeit häufig bei der Herstellung von Hygieneprodukten und Einwegkonsumgütern verwendet.

Vinylonfasern eignen sich aufgrund ihrer guten Feuchtigkeitsaufnahme und Weichheit für medizinische und hygienische Produkte, insbesondere in Bereichen mit hohen Komfortanforderungen, wie z. B. Babywindeln und Damenbinden.

Nach der Auswahl der Fasern muss die Rohfaser gekämmt, gereinigt und anderen Behandlungen unterzogen werden, um sicherzustellen, dass die Faser keine Verunreinigungen enthält und in nachfolgenden Prozessen glatt geformt werden kann.

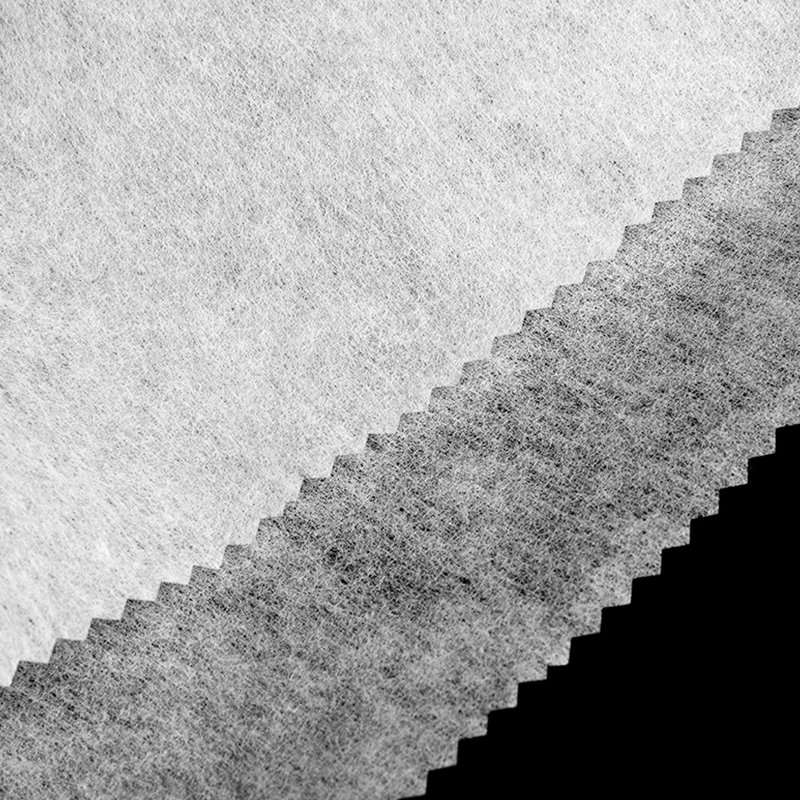

2. Kardiervorgang

Der Kardierungsprozess ist der erste wichtige Schritt bei der Herstellung von Vliesstoffen. Bei diesem Verfahren werden die Fasern in die Kardenmaschine eingeführt und durch eine Reihe mechanischer Vorrichtungen zu einer gleichmäßigen Maschenstruktur verteilt. Durch das Kardieren können nicht nur die Fasern aufgebrochen, sondern auch Verunreinigungen effektiv entfernt und die Gleichmäßigkeit der Fasern sichergestellt werden.

Dabei werden Fasern wie Polyester, Polypropylen und Vinylon von der Krempelmaschine zu einem Netz gekämmt und entsprechend einer bestimmten Dicke und Dichte verteilt. Das kardierte Fasergeflecht kann dem nächsten Schritt des Spinnprozesses zugeführt werden.

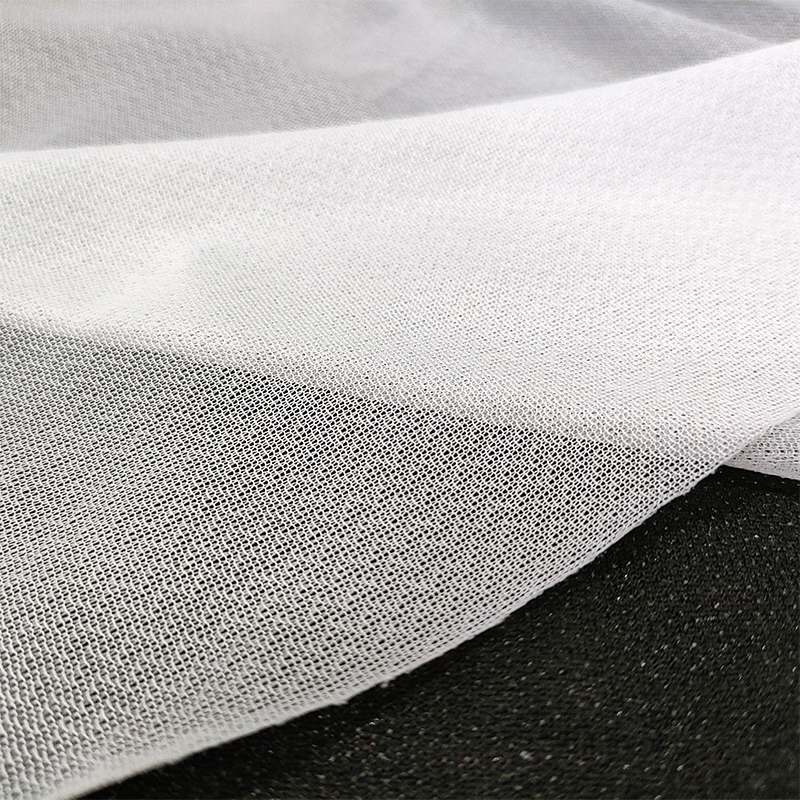

3. Spinnnetzbildung

Die Spinnnetzbildung ist ein wichtiger Schritt bei der Weiterverarbeitung der kardierten Fasern zu Vliesstoffen. Zu den üblichen Spinnnetzbildungsverfahren gehören die Trockenbahnbildung, die Nassbahnbildung und die Luftbahnbildung.

Trockenvliesbildung: Das Faservlies wird durch mechanische Einwirkung über ein Förderband zu einem Vlies gelegt, was für leichtere und höherfeste Vliesstoffe geeignet ist. Die Trockenvliesbildung wird im Allgemeinen für Chemiefasern wie Polypropylen und Polyester verwendet und kann eine gleichmäßige Maschenstruktur erzeugen, die für Einwegprodukte und Filtermaterialien usw. geeignet ist.

Nassvliesbildung: Die Fasern werden in einer wässrigen Lösung dispergiert und dann durch ein Filternetz zu einem Vlies abgelegt, das für Vliesstoffe mit komplexeren Strukturen und hohen Anforderungen an die Wasseraufnahme geeignet ist. Für die Verarbeitung von Vinylonfasern werden häufig nassgelegte Vliese verwendet, insbesondere für Produkte, die eine hohe Saugfähigkeit und einen hohen Tragekomfort erfordern, wie beispielsweise Damenbinden und Windeln.

Luftgelegte Vliese: Verwenden Sie einen Luftstrom, um Fasern in der Luft zu suspendieren und sie durch Sauggeräte zu formen. Airlaid-Vliese werden im Allgemeinen für lockerere Strukturen verwendet, die für Sanitärprodukte und Isolationsmaterialien geeignet sind.

Diese Vliesbildungsmethoden nutzen unterschiedliche Technologien und Prozesse, um eine gleichmäßige Faserverteilung und die Bildung einer Netzstruktur zu erreichen und so die Grundlage für nachfolgende Formungsprozesse zu legen.

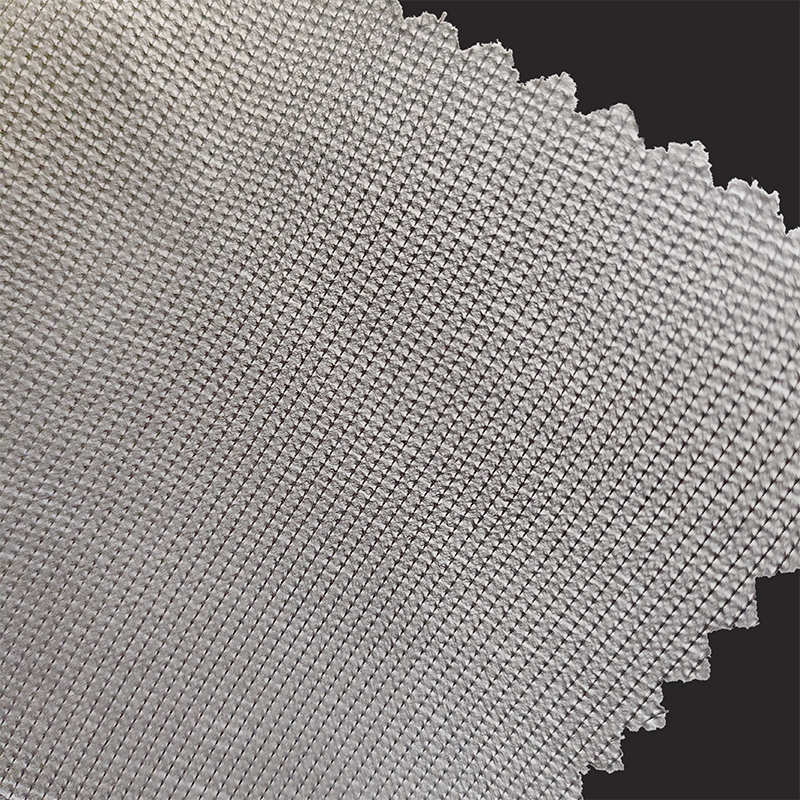

4. Konsolidierungsprozess

Bei der Konsolidierung wird die gebildete Faserbahn durch mechanisches, chemisches oder Heißpressen zu einem Vliesstoff mit bestimmter Festigkeit und Stabilität verbunden. Entsprechend den unterschiedlichen Anwendungsanforderungen können Konsolidierungsmethoden in die folgenden Typen unterteilt werden:

Heißgepresste Konsolidierung: Durch Hitze werden die Fasern geschmolzen und verbunden. Polypropylen- und Polyesterfasern nutzen häufig die Heißpress-Konsolidierungstechnologie, die die Festigkeit und Stabilität von Vliesstoffen effektiv verbessern kann. Die Heißpressverfestigung eignet sich zur Herstellung härterer und haltbarerer Vliesstoffe.

Chemische Verfestigung: Die Faservliese werden durch Auftragen oder Aufsprühen von Klebstoffen chemisch verbunden. Die chemische Verfestigung eignet sich für Vliesstoffe, die bestimmte Eigenschaften erfordern (z. B. antibakteriell und flammhemmend). Beispielsweise kann bei Medizin- und Sanitärprodukten die chemische Verfestigung die Funktionalität von Vliesstoffen wirkungsvoll verbessern.

Mechanische Verfestigung: Die Fasern werden durch eine spezielle Nadelstanzvorrichtung mechanisch durchstochen, um eine verwobene Struktur zu bilden. Durch mechanische Verfestigung werden häufig langlebige und reißfeste Vliesstoffe hergestellt, die sich für Teppiche, Filtermaterialien usw. eignen.

5. Nachbearbeitungsprozess

Der konsolidierte Vliesstoff muss in der Regel einer Reihe von Nachbearbeitungsprozessen unterzogen werden, um seine Leistung zu verbessern oder bestimmte Marktanforderungen zu erfüllen. Zu den gängigen Nachbearbeitungsprozessen gehören:

Antibakterielle Behandlung: Durch chemische Zusätze oder das Aufsprühen antibakterieller Wirkstoffe erhalten Vliesstoffe antibakterielle Eigenschaften, die im Medizin- und Gesundheitsbereich weit verbreitet sind.

Färben und Bedrucken: Je nach Marktnachfrage wird eine Färbe- oder Druckbehandlung durchgeführt, um die Schönheit und Funktionalität von Vliesstoffen zu erhöhen, die für die Heimdekorations- und Modeindustrie geeignet sind.

Wasserdichte Behandlung: Durch Beschichtung oder Behandlung werden Vliesstoffe wasserdicht gemacht, was häufig bei der Herstellung von Produkten wie Regenbekleidung und Jacken verwendet wird.