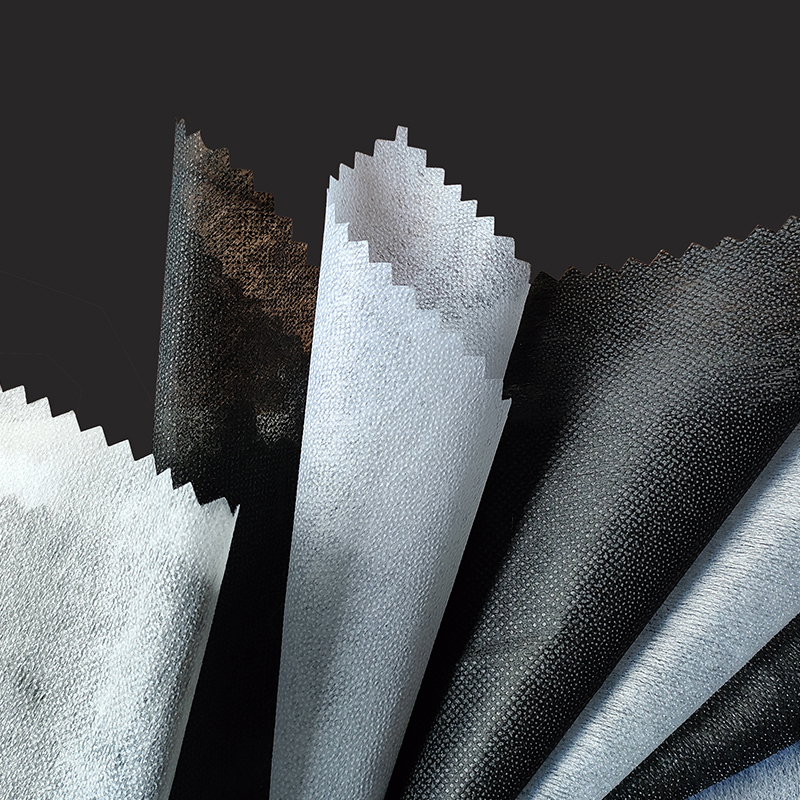

1. Rohstoffe aus Vliesstoff

Vliesstoff besteht hauptsächlich aus Polyester-, Polypropylen- oder Viskosefasern. Diese Fasern sind leicht, stark, chemikalienbeständig und gut verarbeitbar, was sie zu idealen Materialien für die Herstellung von Vliesstoffen macht. Polyesterfasern werden in der Regel in Anwendungen eingesetzt, die Haltbarkeit und UV-Beständigkeit erfordern, während Polypropylenfasern aufgrund ihres geringeren Gewichts und geringeren Produktionskosten besser für Einwegprodukte und Sanitärprodukte geeignet sind. Viskosefasern werden aufgrund ihrer guten Wasseraufnahme und Hautfreundlichkeit häufig in Medizin- und Körperpflegeprodukten eingesetzt.

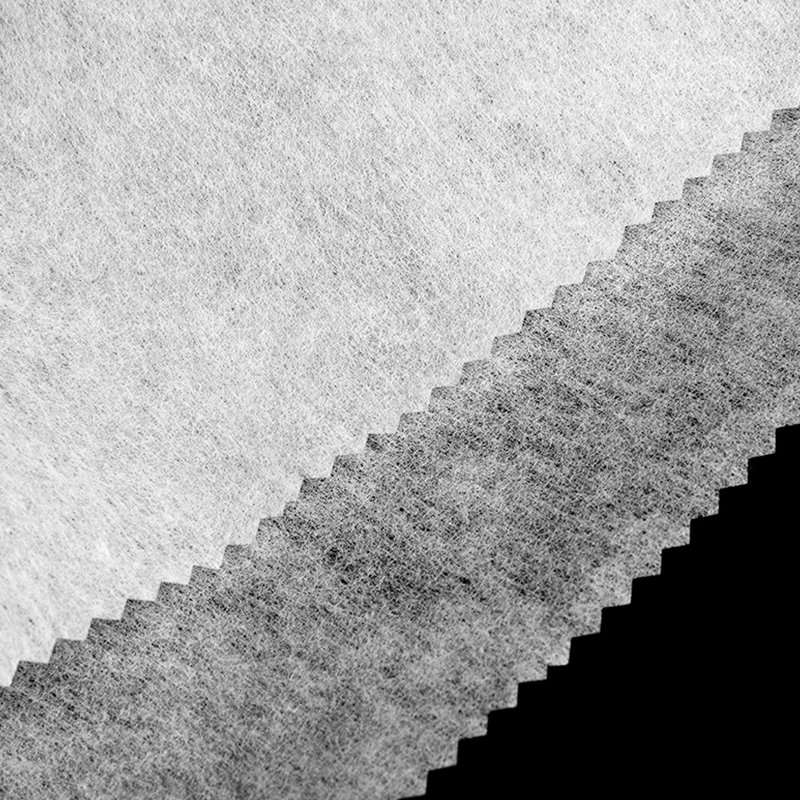

2. Mechanischer Umformprozess

Der mechanische Umformprozess ist eine wichtige Methode bei der Herstellung von Vliesstoffen. Es formt die Faserbahn zu einer dreidimensionalen Struktur und verleiht ihr so gute physikalische Eigenschaften. Zu den gängigen mechanischen Umformverfahren gehören Nadelstanzen und Wasserstrahlverfestigung.

Nadelstanzen: Nadelstanzvliesstoffe werden durch wiederholtes Durchstechen des Faservlieses durch eine Nadelplatte mit Widerhaken hergestellt, sodass die Fasern miteinander verflochten werden und eine feste Struktur bilden. Bei diesem Verfahren sind keine chemischen Klebstoffe erforderlich, sodass die hergestellten Vliesstoffe eine hohe Umweltverträglichkeit aufweisen. Nadelvliesstoffe werden aufgrund ihrer hohen Festigkeit und Haltbarkeit häufig in Automobilinnenräumen, Teppichen und Filtermaterialien verwendet.

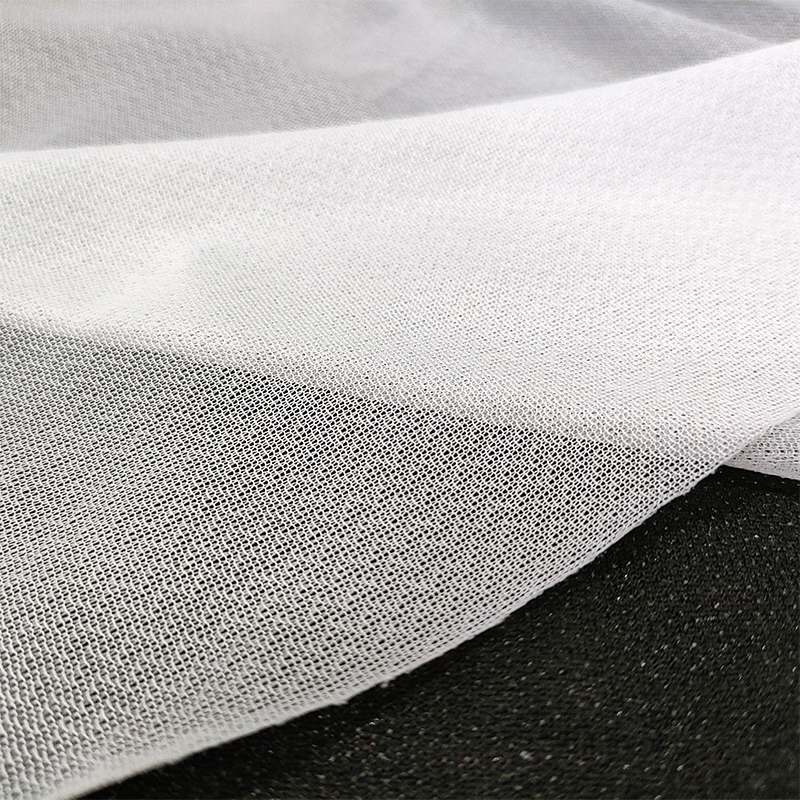

Wasserstrahlverfestigung: Wasserstrahlverfestigte Vliesstoffe werden hergestellt, indem Hochdruckwasser auf die Faserbahn gesprüht wird, um die Fasern zu verwirren und zu fixieren. Die durch dieses Verfahren hergestellten Vliesstoffe zeichnen sich durch eine gute Haptik und hohe Flexibilität aus und werden häufig in medizinischen und hygienischen Produkten wie Feuchttüchern und OP-Kitteln verwendet.

Der Vorteil des mechanischen Umformverfahrens besteht darin, dass keine Zugabe chemischer Klebstoffe erforderlich ist, die physikalischen Eigenschaften des Endprodukts relativ stabil sind und der Produktionsprozess umweltfreundlicher ist. Allerdings ist die Prozessausrüstung relativ komplex und stellt hohe Anforderungen an die Gleichmäßigkeit der Faserbahn.

3. Chemischer Umformprozess

Der chemische Formungsprozess besteht darin, die Faserbahn in eine chemische Klebstofflösung einzutauchen oder einen chemischen Klebstoff aufzusprühen, um die Fasern in der Faserbahn miteinander zu verbinden und so einen Stoff mit einer bestimmten Festigkeit zu bilden. Zu den in diesem Prozess üblicherweise verwendeten chemischen Klebstoffen gehören Emulsionsklebstoffe und lösungsmittelbasierte Klebstoffe.

Emulsionsklebstoffe: Dieser Klebstoff basiert normalerweise auf einer Polymeremulsion und kann mit den Fasern im Faservlies chemisch reagieren oder sich physikalisch verschränken, um eine starke Struktur zu bilden. Die Vorteile von Emulsionsklebstoffen bestehen darin, dass sie einfach zu handhaben sind und während des Produktionsprozesses keine organischen Lösungsmittel erforderlich sind, was den Anforderungen des Umweltschutzes entspricht.

Lösungsmittelbasierte Klebstoffe: Lösungsmittelbasierte Klebstoffe lösen in der Regel Polymerklebstoffe auf, sodass sie sich gleichmäßig im Faservlies verteilen können. Während das Lösungsmittel verdunstet, verfestigt sich das Faservlies allmählich und bildet sich.

Die Vorteile des chemischen Formverfahrens liegen in der schnellen Produktionsgeschwindigkeit und der Möglichkeit, die Art und Menge des Klebstoffs je nach Bedarf anzupassen, um unterschiedliche Leistungsanforderungen zu erfüllen. Beim chemischen Formverfahren werden jedoch häufig bestimmte Mengen an Chemikalien verwendet, sodass es möglicherweise nicht für Anwendungsszenarien mit hohen Umweltschutzanforderungen geeignet ist.

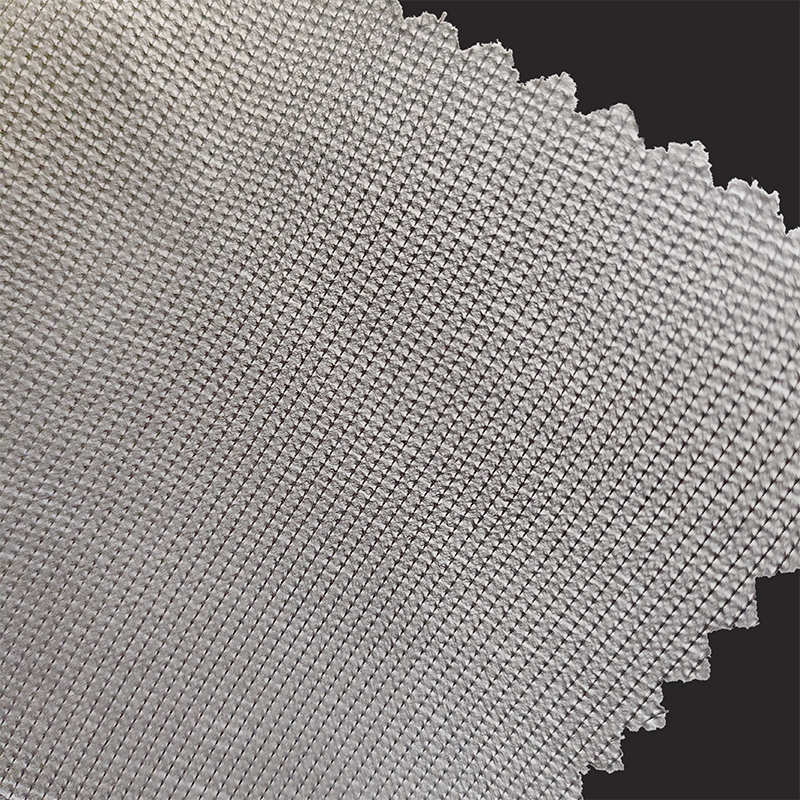

4. Thermischer Bindungsprozess

Neben mechanischen und chemischen Formgebungsverfahren ist auch die thermische Verfestigung eine gängige Methode zur Herstellung von Vliesstoffen. Beim thermischen Bindungsprozess wird die Faserbahn erhitzt, um die thermoplastischen Fasern zu schmelzen und miteinander zu verbinden, um ein Trägergewebe zu bilden. Zu den gängigen thermischen Bindungsverfahren gehören Warmwalzen und Heißluft.

Heißwalzverfahren: Die beheizten Walzen werden verwendet, um Druck auf die Faserbahn auszuüben, um die Fasern zu schmelzen und miteinander zu verbinden. Warmgewalzte Vliesstoffe werden häufig bei der Herstellung von Einweg-Hygieneprodukten wie Windeln und Damenbinden verwendet.

Heißluftmethode: Heißluftvliesstoffe werden hergestellt, indem heiße Luft durch die Faserbahn geblasen wird, sodass die Faseroberfläche schmilzt und sich miteinander verbindet. Dieser Vliesstoff hat eine weiche Textur und eignet sich zur Verwendung als Bekleidungsfutter, Steppdeckenfüllung usw.